Modélisation en éléments barres

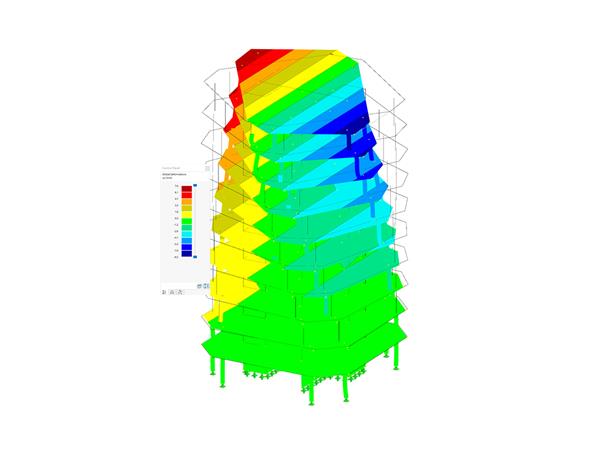

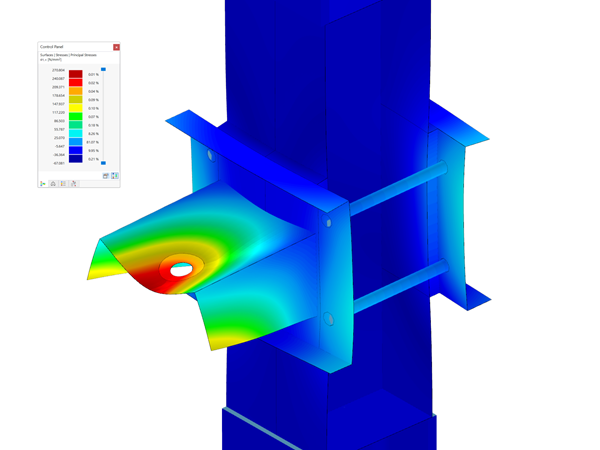

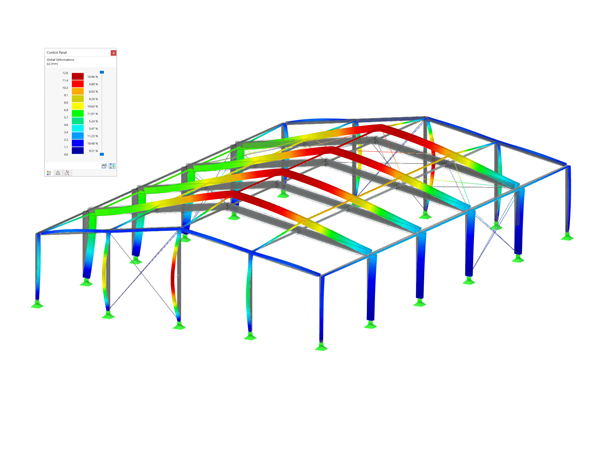

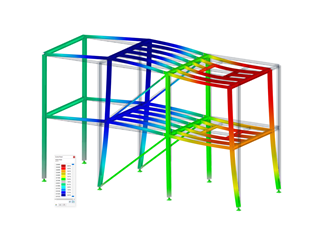

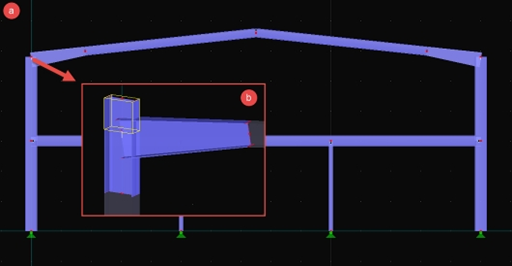

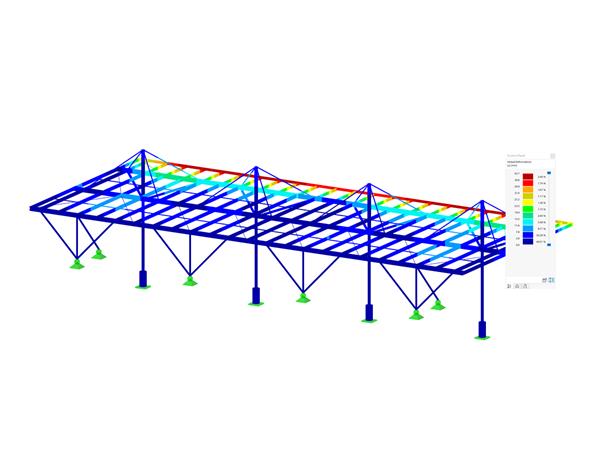

RFEM vous permet de convertir les sections à parois minces utilisées comme barres en éléments surfaciques. Par conséquent, le modèle en éléments barres doit d'abord être créé, puis les barres correspondantes pourront être converties. Le modèle utilisé dans cet article est visible sur la Figure 01 a.

Il s'agit d'un portique simple où l'assemblage, indiqué par une flèche sur la figure ci-contre, sera remplacé par des éléments surfaciques. La longueur des barres joue un rôle important sur deux points de vue.

- Un élément surfacique requiert bien plus d'éléments finis qu'une barre. Par conséquent, il est recommandé de choisir la longueur la plus faible possible pour la barre afin de limiter la difficulté des calculs et, par conséquent, leur durée. D'autre part, la précision de calcul s’améliore si le nombre d'éléments finis est élevé et qu'une grande partie de la barre est transformée en élément surfacique.

- La conversion de la barre en élément surfacique nécessite une bonne distribution des charges, car les forces s'exerçant sur la barre doivent être transférées d'un nœud vers les lignes de contour d'une section. Pour obtenir une distribution de charge aussi réaliste que possible, la barre ne doit pas être trop courte.

Pour répondre à ces deux exigences, vous pouvez utiliser la règle générale de la distribution des charges à un angle de 60°. La largeur la plus grande de la section doit être au moins définie comme longueur pour la zone d'application des charges.

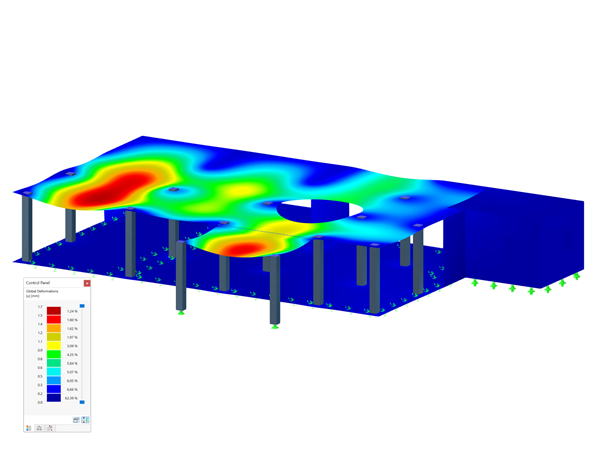

La Figure 02 compare trois configurations d’assemblages du portique modélisés dans une section, qui a été appliquée à la moitié de la largeur w de la section. La valeur de référence est la contrainte équivalente de von Mises. Des différences sont clairement visibles entre l'option 1 et l'option 2, présentant respectivement une longueur l du poteau égale à la largeur de section et à deux fois la largeur de section. Les différences sont quasiment imperceptibles à plus de trois fois la longueur dans la troisième option. Par précaution, il est donc recommandé d’opter pour une longueur égale au double de la largeur de la section. Il en va de même pour la poutre. Afin de simplifier l'opération, aucune coupe n'a été effectuée et la poutre complète a été utilisée.

Le poteau doit être continu, il doit donc être allongé vers le haut à l'aide d'une barre. La longueur de barre doit être sélectionnée de sorte qu'elle dépasse au moins sur le jarret, car elle sera réduite à la longueur droite par la suite. L'assemblage de portique modifié est représenté sur la Figure 01 b.

Création de l'élément surfacique

Les barres peuvent maintenant être converties en modèles surfaciques. Pour ce faire, faites un clic droit sur une barre et sélectionnez « Générer les surfaces ». Cependant, le modèle créé présente différentes intersections. Entre outre, il n'y a ni platines d'about, ni nervures, ni l'inclination correcte au sommet du poteau.

Les intersections doivent tout d'abord être modifiées. Pour ce faire, sélectionnez l'outil « Connecter les lignes/barres ». Si deux surfaces qui se croisent sont sélectionnées, les points d'intersection sont créés sur les lignes de contour à l'intersection. Il est également possible de créer une intersection et de convertir celle-ci en ligne. Les points aux extrémités de la poutre peuvent ensuite être déplacés vers ces nouveaux points, comme le montre la Figure 03.

Les surfaces sont susceptibles de devenir erronées ou d'être supprimées. Cela peut être corrigé par la suite. Une fois tous les nœuds et lignes superflus supprimés, on devrait obtenir un modèle similaire à celui de la Figure 04.

La coupe du poteau à la bonne longueur constitue la prochaine étape. Afin d'afficher l'inclinaison de poutre adéquate, l'un des bords de la semelle supérieure est utilisé comme vecteur lors de la copie. Ce processus est représenté sur la Figure 04. Le point de croisement supérieur entre la semelle du poteau et de la poutre doit être copié. Dans la boîte de dialogue « Déplacer/copier », on indique une copie et l'on sélectionne le vecteur des nœuds de début et de fin du bord de la semelle de la poutre. La poutre étant réduite, la valeur de cette direction (ici dY) doit être définie sur 0. Une ligne peut à présent être créée entre les deux nœuds. Cette ligne croise désormais le bord opposé de la semelle du poteau. Le point d'intersection peut être généré à l'aide de l'outil « Connecter les lignes/barres ».

Une fois l'inclination correcte affichée, le nouveau nœud est dupliqué ou copié de l'autre côté du poteau et les nœuds d'extrémités du poteau sont ensuite déplacés vers ces nouveaux nœuds (Figure 05 a). Les lignes de liaison entre le poteau et l'extension créée sont alors déplacées vers le coin inférieur de la poutre et des lignes supplémentaires pour les raidisseurs ainsi que la platine d'about peuvent être créées comme indiqué sur la Figure 05 b.

La platine d'about de la poutre sera créée par la suite. Les lignes d'intersection entre le poteau et la poutre peuvent être copiées perpendiculairement au poteau. La distance dépend de l'épaisseur de la semelle et de la platine d'about. La moitié de l'épaisseur doit être ajoutée à chaque cas. Dans cet exemple, la semelle présente une épaisseur de 13,5 mm et la platine d'about une épaisseur de 12 mm. La distance est donc d'environ 13 mm. Une fois les lignes copiées, les lignes de la poutre peuvent également être déplacées vers les nouveaux nœuds aux extrémités (Figure 06) et des lignes de connexion supplémentaires créées pour la platine d'about. Après cette étape, les surfaces de la poutre ne seront plus celles d’origines étant donné que les lignes de contour ont été modifiées.

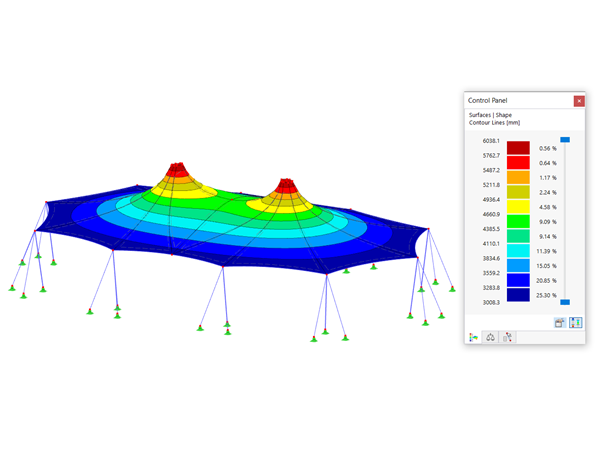

Pour achever la modélisation, les lignes des raidisseurs ainsi que les nouvelles surfaces et les surfaces supprimées sont créées. Dans le cas présent, le résultat obtenu est celui visible sur la Figure 07. Pour garantir un affichage clair, les surfaces sont affichées de différentes couleurs en fonction de leur épaisseur.

Modélisation d'une connexion boulon/semelle

La connexion entre la platine d'about de la poutre et la semelle du poteau sera réalisée à l'aide d'un solide de contact et de barres. Le solide de contact est placé entre les deux surfaces (poteau/poutre) et peut simuler l'échec en cas de traction entre les surfaces. Les efforts de traction devraient être absorbés par les boulons, qui sont modélisés sous forme de barres.

Des trous sont d'abord créés. Ces trous sont des ouvertures dans la semelle et la platine d'about. Le nœud de la platine d'about supérieure est tout d'abord copié à la position adéquate (Figure 08 a). Un cercle peut être créé à cet emplacement (le plan de travail doit être pris en compte). Les surfaces de contour des solides de contact doivent toujours être constituées de quatre lignes de contour. Étant donné que cela n'est pas encore le cas pour ce perçage, le cercle a dû être divisé en deux segments il faut insérer une ligne et utiliser l'outil « Connecter les lignes/barres »). L'ouverture peut être créée à l'aide de l'option « Sélectionnez les lignes de contour » (Figure 08 b).

L'ouverture générée et le point central sont copiés vers le bas, puis ils peuvent ensuite être dupliqués (Figure 09 a). Le solide de contact, ou les deux solides de contact, peuvent être créés en cliquant sur les surfaces opposées et en sélectionnant « Créer un solide de contact » (Figure 09 b). Les solides de contact générés sont représentés sur le modèle de la Figure 09 c. Vous pouvez définir la propriété « Rupture sous traction » dans la boîte de dialogue des solides.

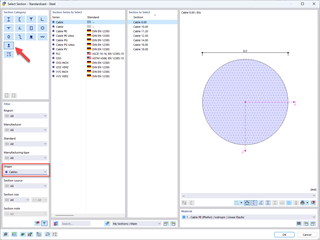

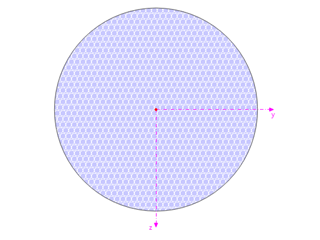

Des barres avec une section de barre ronde peuvent être utilisées pour modéliser les boulons selon le diamètre central des boulons employés. Une précontrainte peut être appliquée. La connexion entre la barre et la surface est réalisée à l'aide d'une surface de type « Sans traction de membrane ». L'échec sous traction est ainsi simulé entre le boulon et le contour du perçage (Figure 10).

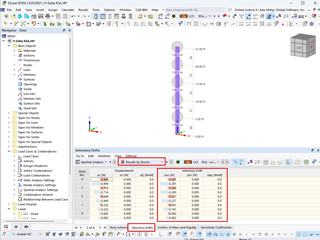

La liaison avec le modèle en éléments barres est effectuée à l'aide de barres rigides. Les barres rigides sont créées aux deux extrémités des contours de section du modèle surfacique, ce qui garantit une application des charges uniformément répartie du point de la barre au modèle surfacique.

Trucs et astuces

La cohérence de la modélisation apparaîtra lors de la génération du maillage EF. Trois problématiques courantes et les méthodes permettant de les résoudre vont maintenant être présentées.

- « Les lignes de définition d'une surface ne sont pas fermées. »

Ce problème survient si les lignes de contour d'une surface ont été modifiées. Dans ce cas, plusieurs surfaces de la poutre sont concernées. Ces anciennes surfaces ont déjà été remplacées par de nouvelles surfaces et les premières, incomplètes, peuvent être supprimées. Corriger une surface prend généralement plus de temps qu'en créer une nouvelle en sélectionnant les lignes de contour. - « Le nombre d'objets intégrés des surfaces de contact ne correspond pas. »

Lorsqu'un solide de contact est utilisé, les deux surfaces de contact doivent être absolument identiques. Si une surface présente un nœud, celui-ci doit également se trouver à sur l'autre surface. Les surfaces de contour doivent être perpendiculaires aux deux surfaces de contact. - « Les surfaces latérales XX n'ont pas quatre lignes de contour. »

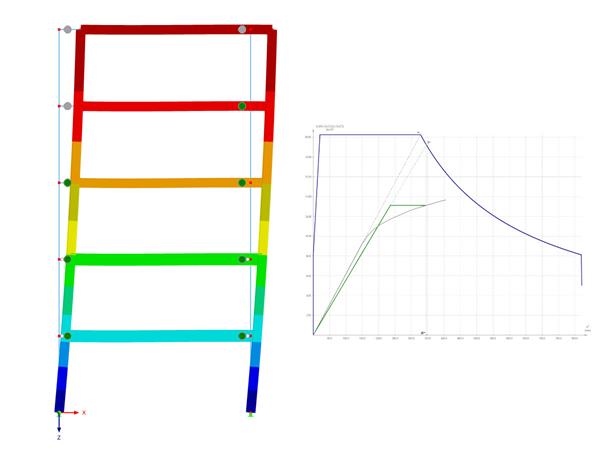

Toutes les surfaces latérales d'un solide de contact doivent toujours être constituées de quatre lignes de contour. Il en va de même pour les trous dans un solide de contact. Un exemple est représenté sur la Figure 11. Dans le cas a, la surface de contour affichée a exactement quatre lignes (2, 22, 10, 23). dans le cas b, elle en compte cependant cinq, ce qui n'est pas autorisé. Toutefois, le nombre de lignes de contour des contacts de surfaces n'a pas d'importance.

.png?mw=600&hash=49b6a289915d28aa461360f7308b092631b1446e)